در حالی که توجه زیادی به انتخاب فلنج و واشر مناسب میشود، اهمیت انتخاب بستهای صحیح اغلب نادیده گرفته میشود.

برای دستیابی و حفظ یک اتصال بدون نشتی، تمام عناصر یک مجموعه فلنج باید سازگار باشند. پیچها، گلمیخها و مهرهها - که در مجموع به عنوان بستها شناخته میشوند - برای این هدف ضروری هستند. این بخش در مورد پیچها، گلمیخها، پیچها، مهرهها، واشرها، رویههای پیچ کردن و اهمیت آنها در مورد فلنجها بحث میکند.

پیچهای فلنج اجزای ضروری در سیستمهای صنعتی هستند و نیروی گیره حیاتی مورد نیاز برای ایمنسازی فلنجها و ایجاد اتصالات ضد نشت را فراهم میکنند. این بستها نقش حیاتی در حفظ یکپارچگی سیستم، به ویژه در محیطهای با فشار و دمای بالا، که حتی خرابیهای جزئی میتواند عواقب جدی داشته باشد، ایفا میکنند. پیچهای فلنج جوشی به عنوان ستون فقرات سیستمهای سازهای و سیال عمل میکنند و عملکرد ایمن و کارآمد خطوط لوله، مخازن تحت فشار و سایر تجهیزات ضروری را تضمین میکنند.

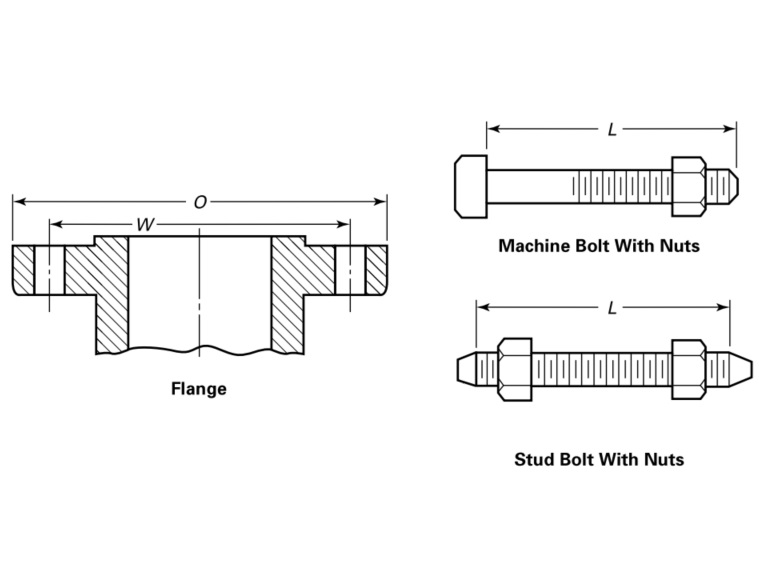

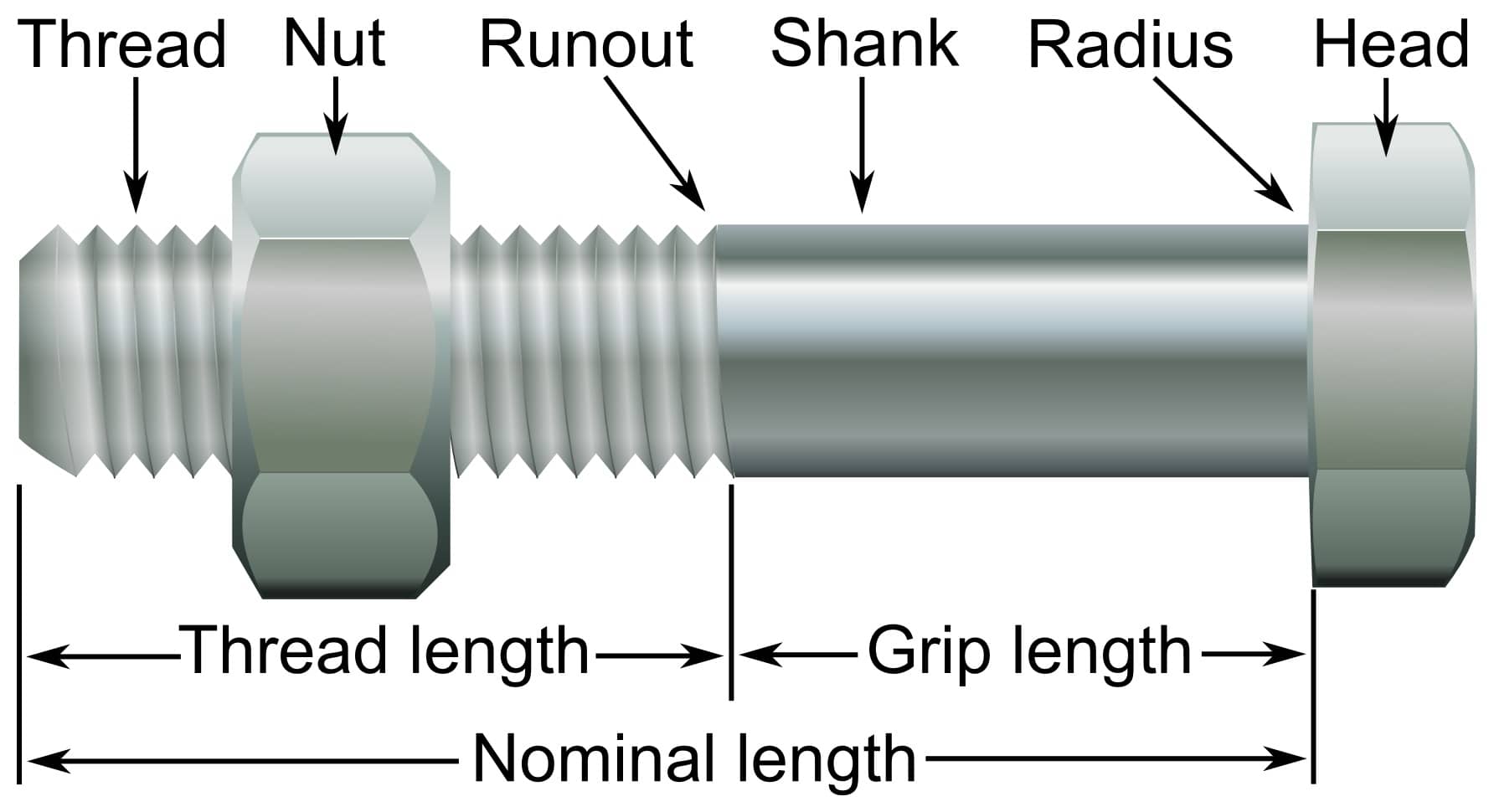

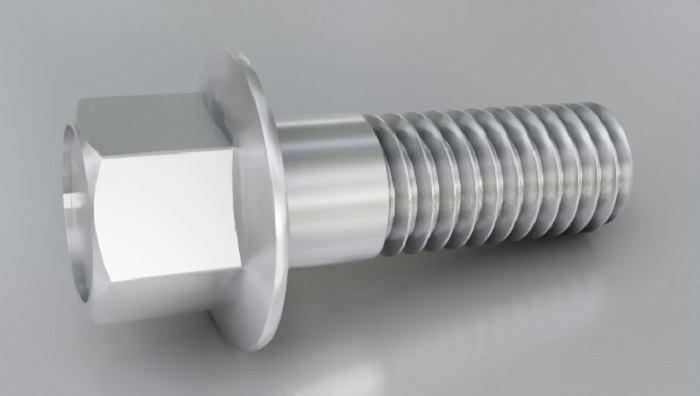

پیچ فلنجی، بستی است که به طور خاص برای اتصال دو فلنج استفاده میشود. این پیچ دارای بدنه استوانهای است که یک سر آن رزوه شده و سر دیگر آن سرپیچ است. ساقه پیچ مخروطی نیست. پیچها از مواد مختلفی ساخته میشوند که فولاد رایجترین آنها در کاربردهای مهندسی است. معادل پیچ، مهره است که بست رزوه شده داخلی است. سایر بستهای رایج شامل پیچها (پیچهای تنظیم) و گلمیخها هستند.

مهره، بخش رزوهدار داخلی یک مجموعه رزوهدار است. مهره شش گوش دارای رزوههای داخلی در امتداد محور مرکزی خود است و به شکل شش ضلعی است که دارای یک سطح یاتاقاندار و یک سطح غیر یاتاقاندار است. سطح غیر یاتاقاندار دارای پخ 30 درجه است و سطوح آن از لبه فلنج دور است. سطح یاتاقان بدون پخ و رو به لبه فلنج است و باید با استفاده از واشر از فلنج دنده ای جدا شود. برخی از مهرهها از قبل به واشر مجهز شدهاند و واشرهای اضافی را غیرضروری میکنند. جنس مهرهها توسط استانداردهای مربوطه، از جمله ASTM، تعریف میشود.

واشرها اجزای دیسکی شکل با یک سوراخ مرکزی هستند که بین بستها و اجزایی که بسته میشوند قرار میگیرند. واشرها به سه دسته اصلی تقسیم میشوند: واشرهای ساده، واشرهای فنری و واشرهای قفلی. هر دسته دارای انواع مختلفی است، اما به طور کلی، آنها یک یا چند مورد از عملکردهای زیر را انجام میدهند:

توزیع بار بست : از فرو رفتن لبههای سر پیچها در سطح قطعهای که بسته میشود جلوگیری میکند. این رایجترین کاربرد واشر است.

عایق الکتریکی بست از قطعه : از خوردگی گالوانیکی جلوگیری میکند. واشرهای ساخته شده از موادی مانند PTFE، گرافیت یا الاستومرها میتوانند بر اساس کاربردهای خاص، خطر خرابی را به میزان قابل توجهی کاهش دهند.

ایجاد تنش پسماند در بست : تنش به جلوگیری از شل شدن بست در طول زمان، به خصوص در ماشینآلاتی که در معرض ارتعاش هستند، کمک میکند.

واشرها را میتوان به صورت ترکیبی استفاده کرد، به عنوان مثال، با قرار دادن یک واشر تخت بین یک واشر فنری و قطعهای که قرار است بسته شود. یک واشر تکی همچنین میتواند چندین هدف را برآورده کند - مانند یک واشر تخت که همزمان بار را توزیع میکند و عایق الکتریکی است. واشرهایی که برای عایق الکتریکی استفاده میشوند، اغلب به دلیل خاصیت عایق بودنشان از مواد پلیمری ساخته میشوند.

در میان سه دسته اصلی، واشرهای تخت تقریباً رایجترین نوع هستند.

استاندارد ASME B16.5 مواد مورد تایید برای پیچهای فلنج را مشخص میکند تا اطمینان حاصل شود که آنها میتوانند در محیطهای صنعتی سخت مقاومت کنند. مواد رایج عبارتند از:

فولاد آلیاژی : به دلیل استحکام بالا و توانایی تحمل فشار بالا شناخته شده است.

فولاد ضد زنگ : مقاومت عالی در برابر خوردگی ارائه میدهد، و آن را برای کاربردهای شیمیایی و دریایی ایدهآل میکند.

آلیاژهای با استحکام بالا : موادی مانند ASTM A193 Grade B7 یا A320 Grade L7 برای شرایط دمایی و فشاری شدید طراحی شدهاند.

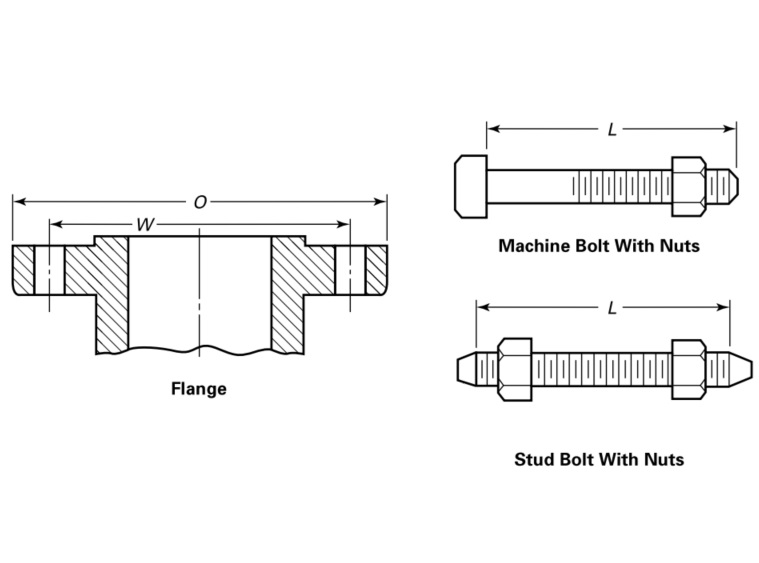

فلنج یک قطعه صاف و دیسکی شکل با سوراخهای از پیش حفر شده با فاصله مساوی است.

تعداد پیچهای مورد نیاز همیشه مضربی از ۴ است - به عنوان مثال، ۴، ۸، ۱۲، ۱۶ و غیره. با افزایش اندازه فلنج و کلاس فشار، تعداد و قطر پیچهای مورد نیاز نیز افزایش مییابد.

سفت کردن پیچهای فلنج، نیروی فشاری ایجاد میکند که فلنجها را در کنار هم نگه میدارد، معمولاً با یک واشر در بین آنها تا یک آببندی ضد نشت ایجاد شود. این طراحی، مهار ایمن گازها، مایعات یا سایر مواد را در شرایط فشار و دمای متغیر تضمین میکند.

سفت کردن پیچهای فلنج با الگوی ضربدری، توزیع یکنواخت تنش را در سطح آببندی تضمین میکند. تنش ناهموار روی سطح آببندی ممکن است باعث عدم تراز فلنج یا بیرون زدگی واشر شود - که هر دو میتوانند خطر خرابی آببندی را افزایش دهند.

نمودار اندازه پیچ فلنج اطلاعات حیاتی را برای کمک به مهندسان و تکنسینها در انتخاب پیچهای صحیح برای یک کاربرد خاص ارائه میدهد. پارامترهای کلیدی عبارتند از:

اگرچه پیچهای شش گوش محکم و قابل اعتماد هستند، اما برای اطمینان از توزیع موثر بار به واشر نیاز دارند. بدون واشر، فشار روی ناحیه کوچکتری متمرکز میشود که میتواند به طور بالقوه به موادی که به هم متصل میشوند آسیب برساند. این امر باعث میشود پیچهای شش گوش برای کاربردهایی که شامل ارتعاش یا حرکت مداوم هستند، ایدهآل نباشند.

از سوی دیگر، پیچهای فلنجی از مزیت فلنج داخلی برخوردارند که بارها را به طور یکنواختتری در سطح توزیع میکند. این ویژگی، پیچهای فلنجی را به ویژه در محیطهایی که لرزش یا حرکت میتواند یک پیچ معمولی را شل کند، مؤثر میسازد. فلنج به عنوان یک واشر عمل میکند و نیاز به اجزای جداگانه را از بین میبرد و پایداری کلی اتصال را بهبود میبخشد.

پیچهای شش گوش به طور گسترده در صنایعی که نیاز به اتصال قوی دارند، استفاده میشوند، از جمله:

تطبیقپذیری آنها، آنها را برای طیف وسیعی از کاربردها مناسب میکند، اما برای اطمینان از عملکرد بهینه به اجزای اضافی مانند واشر نیاز دارند.

پیچهای فلنج تخصصیتر هستند و اغلب در موقعیتهایی استفاده میشوند که اتصالات ایمن با حداقل خطر شل شدن مورد نیاز است، مانند:

پیچهای فلنج برای کاربردهایی با فضای محدود که توزیع بار اضافه شده از فلنج، قابلیت اطمینان بیشتری را فراهم میکند، ایدهآل هستند.

پیچهای فلنج با استفاده از طیف گستردهای از مواد ساخته میشوند که هر کدام خواص و مزایای منحصر به فردی را ارائه میدهند.

فولاد

فولاد به دلیل استحکام و قیمت مناسب، یک انتخاب رایج برای پیچهای فلنج است. این ماده عملکرد قابل اعتمادی را در بسیاری از کاربردها ارائه میدهد و آن را به گزینهای همهکاره برای مصارف عمومی تبدیل میکند.

فولاد ضد زنگ

پیچهای فلنج از جنس استیل ضد زنگ مقاومت فوقالعادهای در برابر خوردگی دارند و همین امر آنها را برای کاربردهایی که در معرض محیطهای خشن، مواد شیمیایی یا رطوبت بالا قرار دارند، ایدهآل میکند. آنها استحکام و ظاهر خود را در مدت زمان طولانی حفظ میکنند و نیاز به تعویض مکرر را کاهش میدهند. پیچهای فلنج از جنس استیل ضد زنگ در گریدهای مختلفی مانند 304 و 316 عرضه میشوند که سطوح مختلفی از مقاومت در برابر خوردگی را ارائه میدهند.

فولاد آلیاژی

پیچهای فلنج فولادی آلیاژی در مقایسه با پیچهای فولادی استاندارد، استحکام و دوام بیشتری دارند. آنها اغلب برای بهبود خواص مکانیکی خود، تحت عملیات حرارتی قرار میگیرند و برای کاربردهای پرفشار یا صنایعی که به الزامات استحکام خاصی نیاز دارند، مناسب هستند.

تیتانیوم

پیچهای فلنج تیتانیومی به دلیل نسبت استحکام به وزن استثنایی خود شناخته شدهاند. آنها مقاومت عالی در برابر خوردگی ارائه میدهند و اغلب در صنایعی مانند هوافضا، جایی که به اتصالدهندههای سبک اما قوی نیاز است، استفاده میشوند.

برنج

پیچ و مهرههای فلنج برنجی عمدتاً در کاربردهایی استفاده میشوند که رسانایی الکتریکی بسیار مهم است. آنها استحکام متوسطی دارند و معمولاً در تجهیزات الکتریکی و الکترونیکی یافت میشوند.

عوامل متعددی بر طول عمر و دوام پیچهای فلنج تأثیر میگذارند ، از جمله مواد مورد استفاده، شرایط محیطی، شیوههای نصب و رویههای نگهداری.

استحکام مواد و مقاومت در برابر خستگی: استحکام مواد مورد استفاده در پیچهای فلنج، توانایی آن را در تحمل بارگذاری چرخهای بدون شکست تعیین میکند. انتخاب مناسب مواد تضمین میکند که پیچها میتوانند تنشها و کرنشهای مکرر را تحمل کنند.

اقدامات محافظت در برابر خوردگی: خوردگی یک تهدید رایج برای طول عمر پیچهای فلنج، به ویژه در محیطهای خورنده است. گزینههای پوشش و آبکاری مانند آبکاری روی، گالوانیزه، پوششهای آلی و آبکاری نیکل بدون برق میتوانند مقاومت در برابر خوردگی پیچها را افزایش دهند.

نصب و اعمال گشتاور مناسب: شیوههای صحیح نصب، از جمله اعمال گشتاور مناسب، تضمین میکند که پیچها به طور ایمن بسته شدهاند. گشتاور ناکافی میتواند منجر به شل شدن و به خطر افتادن یکپارچگی اتصال شود.

شیوههای نگهداری و بازرسی: نگهداری و بازرسی منظم به شناسایی علائم سایش، آسیب یا اتصالات شل کمک میکند. تعویض سریع پیچهای فلنج فرسوده یا آسیب دیده برای حفظ یکپارچگی سیستم بست ضروری است.

طول عمر مورد انتظار پیچهای فلنج میتواند بسته به عوامل مختلفی از جمله کاربرد، شرایط محیطی و شیوههای نگهداری متفاوت باشد. به طور کلی، پیچهای فلنج ساخته شده از موادی با مقاومت بالا در برابر خوردگی، مانند فولاد ضد زنگ، معمولاً طول عمر بیشتری دارند. عوامل محیطی مانند قرار گرفتن در معرض رطوبت، مواد شیمیایی یا دمای بالا میتوانند بر طول عمر پیچها تأثیر بگذارند. فواصل منظم نگهداری و تعویض، بر اساس دستورالعملهای صنعتی و نتایج بازرسی، به اطمینان از قابلیت اطمینان مداوم پیچهای فلنج کمک میکند.

مقاومت در برابر خوردگی برای پیچهای فلنج ضروری است، به خصوص در محیطهایی که در معرض رطوبت، مواد شیمیایی یا سایر عوامل خورنده قرار دارند.

خوردگی میتواند پیچهای فلنج را تضعیف کرده و یکپارچگی ساختاری آنها را به خطر بیندازد. بنابراین، اجرای اقدامات مؤثر برای محافظت در برابر خوردگی بسیار مهم است.

برای افزایش مقاومت در برابر خوردگی پیچهای فلنج، گزینههای مختلف پوشش و آبکاری موجود است:

آبکاری روی

آبکاری روی یک لایه محافظ روی سطح پیچ ایجاد میکند و مانعی در برابر خوردگی ایجاد میکند. این یک راه حل مقرون به صرفه است که به طور گسترده در بسیاری از صنایع مورد استفاده قرار میگیرد.

گالوانیزه کردن

گالوانیزه کردن شامل پوشاندن پیچ با لایهای از روی از طریق فرآیند غوطهوری گرم است. این روش محافظت عالی در برابر خوردگی، به ویژه در محیطهای سخت، ایجاد میکند.

پوششهای آلی

پوششهای آلی مانند اپوکسی یا پلی اورتان، مانعی در برابر رطوبت و مواد شیمیایی ایجاد میکنند و پیچها را از خوردگی محافظت میکنند.

آبکاری نیکل بدون برق

آبکاری الکترولس نیکل مقاومت به خوردگی عالی و پوشش یکنواختی روی سطح پیچ ارائه میدهد.

24 تیر 1404

25 تیر 1404

26 تیر 1404

29 تیر 1404

31 تیر 1404

02 مرداد 1404

17 مرداد 1404

27 خرداد 1404

13 تیر 1404

13 تیر 1404

18 مرداد 1404

27 مرداد 1404

09 فروردین 1404

09 فروردین 1404

11 فروردین 1404

09 آبان 1403

08 اردیبهشت 1404

27 خرداد 1404

مشاهده بیشتر

13 تیر 1404

13 تیر 1404

13 تیر 1404

13 تیر 1404

14 تیر 1404

14 تیر 1404

22 تیر 1404

23 تیر 1404

23 تیر 1404

23 تیر 1404

23 تیر 1404

24 تیر 1404