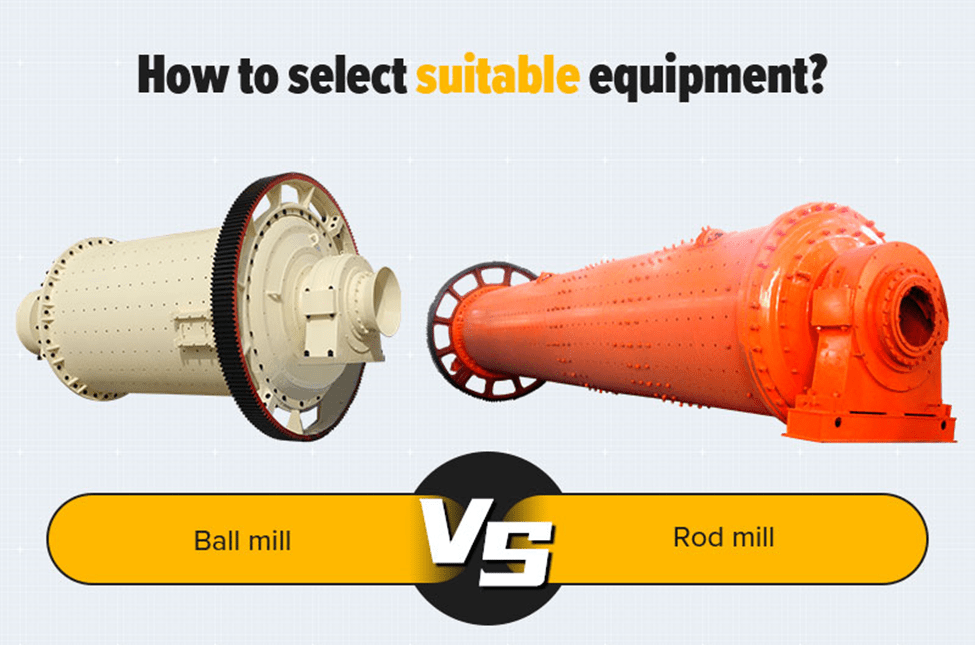

معرفی دو نوع از بهترین و پرکاربردتری آسیاب صنعتی

پس از درک تفاوت بالمیل و رادمیل، با بررسی عوامل مختلف میتوانید یکی از این دو دستگاه را انتخاب نمایید. در ادامه نکاتی در خصوص انتخاب آسیاب بالمیل یا رادمیل بیان شده است.

انواع مختلف آسیاب های صنعتی

آسباب بالمیل:

آسیابهای بالمیل بر اساس نوع تخلیه به دو نوع زیر تقسیم میشوند.

- آسیاب بالمیل با تخلیه از صافی: در این نوع آسیاب، مواد از یک سر سیلندر وارد شده و پس از آسیابشدن، از انتهای سیلندر خارجی میشوند؛ دهانه خروجی این آسیابها ارتفاع کمتری داشته و مجهز به یک صافی است. در این دستگاهها برای شارژ گلولهها، بارگیری مواد یا تخلیه آنها نیازی به توقف آسیاب نیست. محصول نهایی این نوع آسیاب ذرات درشتتری (بین 0.2 تا 0.3 میلیمتر) دارد و معمولاً در مراحل اولیه آسیاب استفاده میگردد.

- آسیاب بالمیل با تخلیه سرریز: این نوع بالمیل فاقد صفحه صافی است و مواد آسیاب شده بدون فیلترشدن، بهصورت مستقیم تخلیه میشود. این دستگاهها ساختار ساده و نگهداری آسانتری دارند. آسیابهای بالمیل تخلیه سرریز، قادر به خردکردن سنگها تا اندازههای کمتر از 0.2 میلیمتر بوده و برای مرحله دوم آسیاب مناسب هستند.

آسیاب رادمیل:

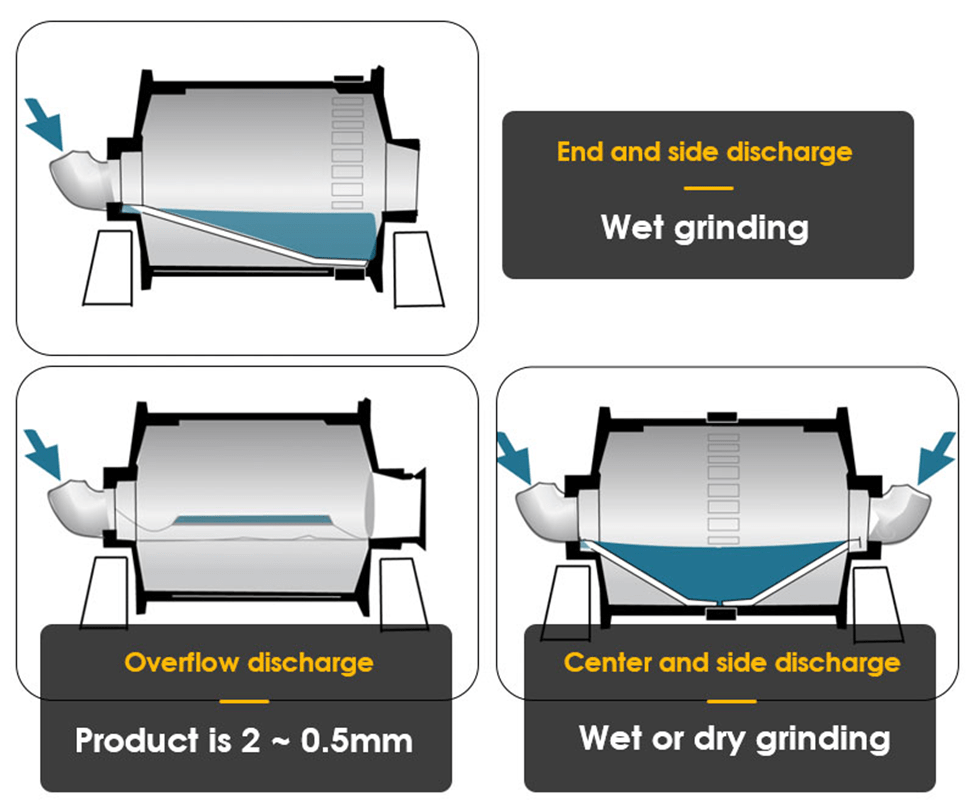

آسیابهای رادمیل بر اساس نحوه تخلیه به سه دسته تقسیمبندی میشوند:

- تخلیه مرکزی و جانبی: در این آسیابها، تخلیه از طریق دریچهای که در وسط سیلندر استوانهای قرار دارد، انجام میشود. این دستگاهها برای آسیاب خشک و تر استفاده میشود و اندازه ذرات خروجی از آنها درشتتر است. این نوع رادمیل بیشتر در صنایع شن و ماسه کاربرد دارد.

- تخلیه انتهایی و جانبی: از این دستگاه عمدتاً برای آسیاب خشک استفاده میشود، ولی امکان استفاده از آن برای آسیاب تر نیز وجود دارد. تخلیه مواد از طریق دریچهای که در انتهای کناری سیلندر قرار دارد انجام میگیرد و اندازه ذرات محصول نهایی بین 2 تا 5 میلیمتر است.

- تخلیه سرریز: اندازه محصول نهایی در آسیابهای رادمیل تخلیه سرریز بین 0.5 تا 2 میلیمتر بوده و معمولاً برای آسیاب اولیه مواد قبل از آسیاب دوم با دستگاه بالمیل به کار میروند. در این آسیابها مواد ازیکطرف سیلندر وارد و از طرف دیگر آن خارج میشوند.

علاوهبراین، دستهبندی دیگری نیز برای آسیابهای رادمیل وجود دارد، که عبارتاست از:

- آسیاب رادمیل تر: آسیاب رادمیل تر، رایجتر از رادمیل خشک بوده و در حین آسیاب از مقداری آب استفاده میکند؛ وجود آب باعث روانتر شدن مواد، کاهش گردوغبار و افزایش کیفیت مواد آسیاب شده میگردد.

- آسیاب رادمیل خشک: در آسیاب رادمیل خشک از هیچ مایعی برای آسیاب استفاده نمیشود و مواد در حالت خشک وارد آسیاب میشوند؛ روش تخلیه آسیاب رادمیل خشک، معمولاً بهصورت محیطی و از طریق دریچههای خروجی که روی بدنه سیلندر قرار گرفته، انجام میشود.

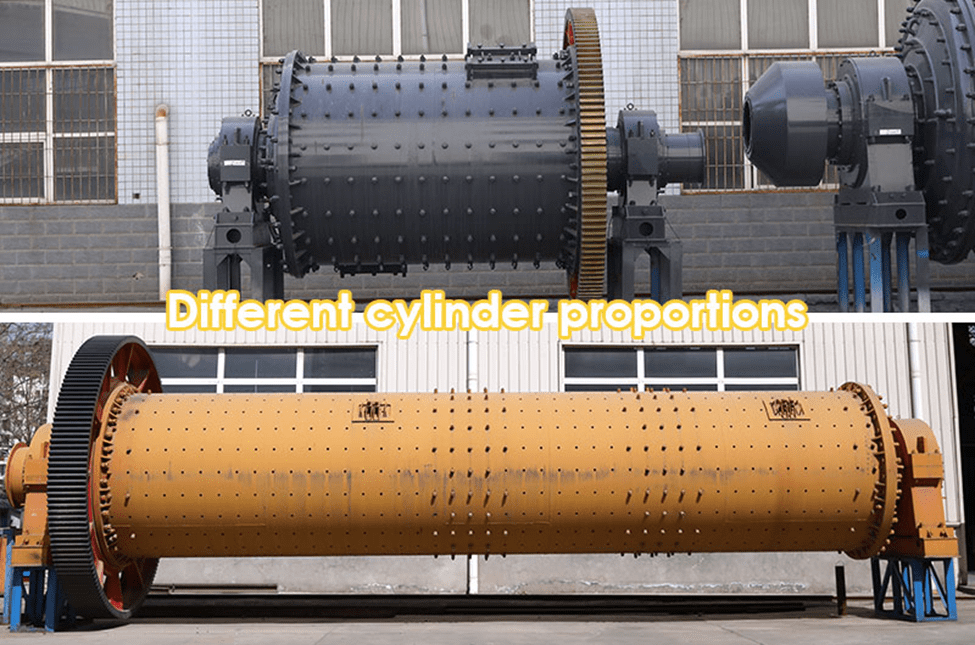

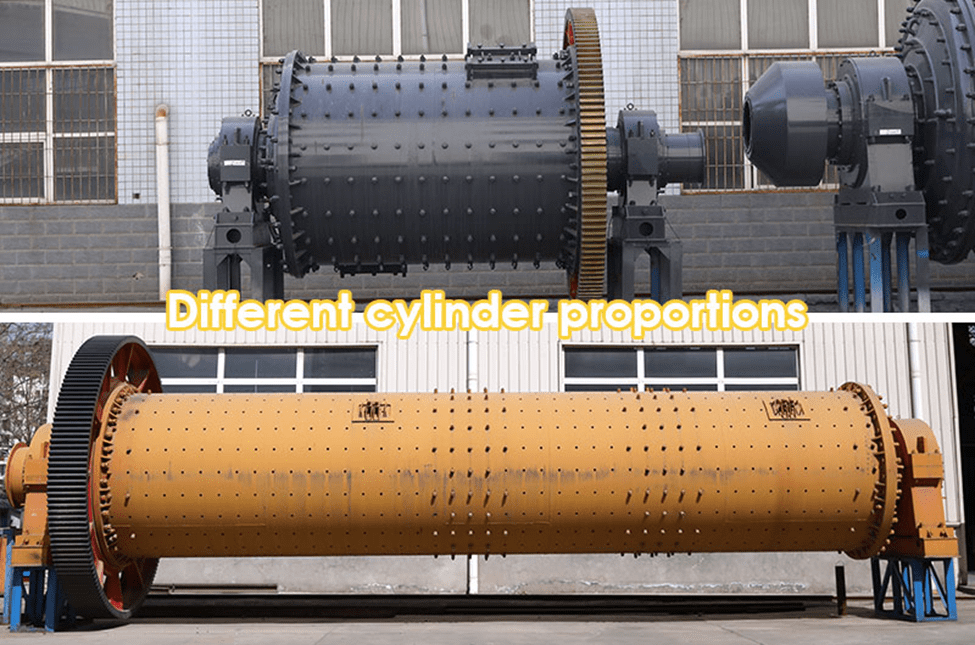

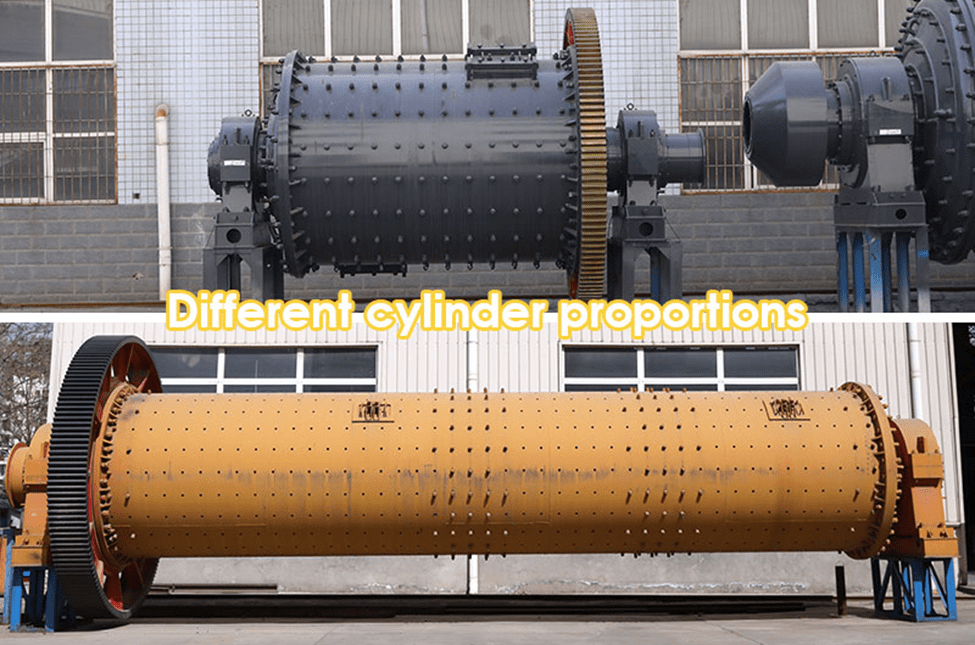

نسبت سیلندرها آسیاب ها

آسیابهای بالمیل و رادمیل، هر دو دارای سیلندرهای استوانهایشکل بلندی هستند؛ اما نسبت طول به قطر این سیلندرها در هر آسیاب متفاوت است.

بالمیل:

طول سیلندر آسیابهای بالمیل کوتاهتر بوده و نسبت طول به قطر آنها، تقریباً برابر 1 است. سرعت چرخش سیلندرهای استوانهای بالمیل از آسیابهای رادمیل با مشخصات مشابه بیشتر است.

رادمیل:

سیلندر آسیابهای رادمیل کشیدهتر بوده و نسبت طول به قطر آن، معمولاً بین 1.5 تا 2 است.

عملکرد تجهیزات آسیاب ها

بالمیل:

سنگ آسیاب دستگاههای بالمیل از گلولههای فولادی تشکیل شده که با ماده موردنظر، تماس نقطهای دارند. این تماس علاوه بر ایجاد سایش، نیروی ضربه نیز ایجاد مینماید؛ این آسیابها ظرفیت تولید بالایی داشته و درجه آسیاب بالایی نیز دارند.

رادمیل:

سنگ آسیاب دستگاههای رادمیل، میلههای فولادی بوده و با ماده موردنظر تماس خطی دارند؛ در این نوع آسیاب، ابتدا ذرات درشتتر خرد میشوند و محصول نهایی آنها درشتتر از دستگاههای بالمیل است.

مزایا و معایب آسیاب بالمیل و رادمیل

بالمیل:

- مزایا:

- آسیابهای بالمیل ظرفیت تولید گستردهای داشته و برای آسیابکردن مواد مختلف استفاده شوند.

- تنظیم میزان خردشدن این دستگاهها بسیار آسان بوده و دانههای خروجی را بسیار ریز میکنند.

- استفاده از بیرینگهای بزرگتر باعث کاهش اصطکاک، مصرف انرژی کمتر و زمان راهاندازی کوتاهتر بالمیل ها شده است.

- آسیابهای بالمیل هیچگونه ضربه اینرسی نداشته و عملکرد کارآمد و توقفهای کوتاهتری دارند.

- معایب:

- دستگاههای بالمیل برای آسیاب مناسب هستند؛ اما ممکن است بیش از حد مواد را ریز کنند.

- به دلیل ریز بودن اندازه مواد خروجی، این آسیابها برای خطوط تولید و فراوری فلزات و جداسازی گرانشی مناسب نیستند.

رادمیل:

- مزایا:

- دستگاههای رادمیل مواد را به اندازههای نسبتاً یکدست و کمترین میزان گردوغبار آسیاب میکنند؛ میزان خردکردن مواد در این آسیاب سبکتر است.

- این آسیاب با داشتن سیستم درزبندی مناسب، از نفوذ گردوغبار به محیط و انتشار آلودگی صوتی جلوگیری مینماید.

- آسیاب رادمیل ساختار سادهتر و در نتیجه هزینه کمتری دارد.

- معایب:

- محصولات نهایی آسیاب رادمیل، درشت بوده و بیشتر برای مرحله اولیه خردکردن سنگ معدن مناسب هستند.

انتخاب آسیاب مناسب: بالمیل یا رادمیل؟

پس از درک تفاوت بالمیل و رادمیل، با بررسی عوامل مختلف میتوانید یکی از این دو دستگاه را انتخاب نمایید. در ادامه نکاتی در خصوص انتخاب آسیاب بالمیل یا رادمیل بیان شده است.

- بر اساس نوع مواد اولیه:

بالمیل: برای مواد سخت مانند سنگآهن، مس و... مناسب است؛ همچنین برای موادی مانند مولیبدن، آلومینیوم، توده آهک، سیمان و... نیز دستگاههای بالمیل کارایی خوبی دارند.

رادمیل: آسیابهای رادمیل برای مواد شکننده مانند تنگستن، قلع، فلزات کمیاب و زغالسنگ مناسب هستند.

- بر اساس دانهبندی محصول نهایی:

بالمیل: خروجی آسیاب بالمیل ریزتر است؛ در مواردی که اندازه ذرات محصول نهایی باید کمتر از 0.5 میلیمتر باشد، آسیابهای بالمیل را توصیه میکنند.

رادمیل: محصول خروجی آسیاب رادمیل درشتتر ولی یکنواختتر هستند. بهطورکلی در مواردی که به ذرات 1 تا 3 میلیمتری نیاز باشد، از آسیابهای رادمیل استفاده میشود.

- بر اساس محیط کار:

بالمیل: دستگاه بالمیل از لحاظ ظاهری، استوانهایشکل است؛ ولی نسبت طول به قطر سیلندر آن کمتر است و مساحت کمتری را اشغال میکند.

رادمیل: دستگاه رادمیل، سیلندر استوانهایشکل بلندتری دارند؛ بنابراین هنگام انتخاب این آسیابها باید فضای موردنیاز آنها را بهدقت بررسی نمایید.

کاربردهای آسیاب بالمیل و رادمیل

آسیابهای بالمیل و رادمیل هر دو برای خردکردن مواد سنگین معدنی استفاده میشوند، اما کاربردهای متفاوتی دارند؛ در ادامه نگاهی دقیقتر به کاربردهای هر دستگاه میاندازیم.

بالمیل:

- آسیابهای بالمیل کاربردهای گستردهای دارند؛ از این دستگاهها برای آسیابکردن سنگهای سخت معدنی فلزی و غیرفلزی مانند کوارتز، سنگ معدن طلا، سنگ مس، سنگآهن، فلدسپات پتاس و... استفاده میشود.

- آسیاب بالمیل در صنایعی مانند سیمان، مصالح ساختمانی، مواد نسوز، شیشه و سرامیک نیز کاربرد دارند.

رادمیل:

- آسیابهای رادمیل از خردشدن بیش از حد مواد جلوگیری میکنند؛ به همین علت برای آسیاب فلزات کمیاب مانند تنگستن و قلع عالی هستند.

- علاوه بر فلزات از آسیابهای رادمیل برای خردکردن موادی که سختی کمتری دارند و شکننده هستند، مانند زغالسنگ نیز استفاده میشود.

- در فرایندهای دومرحلهای خردکردن مواد، آسیابهای رادمیل بهعنوان تجهیز مرحله اول استفاده میشوند.

جمعبندی

دستگاههای بالمیل و رادمیل، از جمله تجهیزات سنگین صنعتی هستند که بیشتر در معادن استفاده میشوند. برای کاربردهای سبکتر، پیشنهاد میکنیم از آسیابهای صنعتی کوچکتر استفاده نمایید؛ این آسیابها از الکتروموتورهایی با توان کمتر و همچنین گیربکسهای حلزونی استفاده میکنند و قیمت بسیار کمتری نسبت به آسیابهای بالمیل و رادمیل دارند. برای مشاهده قیمت انواع گیربکس حلزونی کالا صنعتی و بررسی اطلاعات فنی آنها روی لینک زیر کلیک کنید.

وبگردی

-

الی گشت

الی گشت

-

قانون جذب

قانون جذب

-

هارد سرور اچپی - خرید هارد سرور HP

هارد سرور اچپی - خرید هارد سرور HP

-

تعمیرکار درب اتوماتیک

تعمیرکار درب اتوماتیک

-

طراحی پورتال سازمانی

طراحی پورتال سازمانی

-

الکترود جوشکاری آذرجوش

الکترود جوشکاری آذرجوش

-

خرید وب مانی

خرید وب مانی

-

سرور مجازی بورس

سرور مجازی بورس

-

اخبار جدید سهام عدالت

اخبار جدید سهام عدالت

-

خرید فالوور واقعی فعال

خرید فالوور واقعی فعال

-

کاتالوگ

کاتالوگ

-

تعمیرکار درب ریموتی پارکینگ

تعمیرکار درب ریموتی پارکینگ

-

سوالات آیین نامه اصلی

سوالات آیین نامه اصلی

-

ردیاب

ردیاب

-

خرید سرور hp

خرید سرور hp

-

خرید از ebay

خرید از ebay

-

قیمت پارتیشن شیشه ای

قیمت پارتیشن شیشه ای

-

تور استانبول

تور استانبول

-

سرویس خواب دو نفره ساحل چوب

سرویس خواب دو نفره ساحل چوب

-

تعمیرکار کرکره برقی

تعمیرکار کرکره برقی

-

شیرآلات

شیرآلات

-

مجله سرگرمی فانیبو

مجله سرگرمی فانیبو

-

گاز صفحه ای تکنوگاز

گاز صفحه ای تکنوگاز

-

آموزش تعمیرات موبایل

آموزش تعمیرات موبایل

-

اموزش فارکس

اموزش فارکس

-

خرید یوسی پابجی موبایل

خرید یوسی پابجی موبایل

-

طراحی سایت تبریز

طراحی سایت تبریز

-

تور مسکو سن پترزبورگ

تور مسکو سن پترزبورگ

-

تعمیرکار جک پارکینگ

تعمیرکار جک پارکینگ

-

سالن عقد شیک

سالن عقد شیک

-

پارتیشن اداری

پارتیشن اداری

-

ترجمه مقاله

ترجمه مقاله

-

آموزش بورس

آموزش بورس

-

تبلیغات چریکی

تبلیغات چریکی

-

کارتون دوبله فارسی

کارتون دوبله فارسی

-

سایت ترجمه

سایت ترجمه

-

دانلود فیلم جدید

دانلود فیلم جدید

-

آموزش تعمیرات برد

آموزش تعمیرات برد

-

مجله سفر و گردشگری

مجله سفر و گردشگری

-

بخاری گلخانه

بخاری گلخانه

-

سوالات آیین نامه اصلی

سوالات آیین نامه اصلی

-

مزایده ایران خودرو

مزایده ایران خودرو

-

اجاره وثیقه

اجاره وثیقه

-

دوره فارکس

دوره فارکس

-

بهترین آهنگ های ایرانی

بهترین آهنگ های ایرانی

-

اجاره وثیقه

اجاره وثیقه

-

بلیط استانبول

بلیط استانبول

-

رم سرور اچپی - قیمت رم سرور اچپی

رم سرور اچپی - قیمت رم سرور اچپی

-

شیر قهرمان

شیر قهرمان

-

آموزش طراحی لباس

آموزش طراحی لباس

-

خرید فالور ارزان

خرید فالور ارزان

-

پلی الکترولیت

پلی الکترولیت

-

پرداخت شهریه دانشگاه

-

خرید سرور مجازی

خرید سرور مجازی

-

بلیط استانبول

-

کاندوم اکسپرس

کاندوم اکسپرس

-

دانلود آهنگ ارشاد

دانلود آهنگ ارشاد

-

رستاک شلف،انواع قفسه های فلزی فروشگاهی

رستاک شلف،انواع قفسه های فلزی فروشگاهی

-

vamezdevaj

vamezdevaj

-

رپورتاژ آگهی

رپورتاژ آگهی

-

بلیط هواپیما

بلیط هواپیما

-

مزایده خودرو

مزایده خودرو

-

شیرآلات قهرمان

شیرآلات قهرمان

-

چاپ سی دی

چاپ سی دی

-

esfahanahan.com

esfahanahan.com

-

گاز رومیزی

گاز رومیزی

-

فروشگاه اینترنتی

فروشگاه اینترنتی

-

هزینه معلم خصوصی ساعتی چند؟

هزینه معلم خصوصی ساعتی چند؟

-

لوله مانیسمان

لوله مانیسمان

-

خرید ملک در ترکیه

خرید ملک در ترکیه

-

آینه کاری

آینه کاری

-

روشویی کابینتی

روشویی کابینتی

-

رسام سرور

رسام سرور

-

اجاره سوله در جاده مخصوص کرج

اجاره سوله در جاده مخصوص کرج

نظر شما چیست؟

لیست نظرات

نظری ثبت نشده است