در این مقاله به توضیح اینکه ورق روغنی چیست، در تولید آن از چه روشی استفاده می شود و در چه صنایعی کاربرد دارد می پردازیم.

ورق روغنی در طی عملیات نورد سرد از ورق سیاه تولید میشود. ورق سیاه از فلز آهنی که به صورت مسطح و صیقل خورده است تولید می شود. که پایه تمام ورق های فلزی مانند انواع ورق روغنی، ورق رنگی و ورق های گالوانیزه می باشد.

در صنعت تولید ورق های فلزی دو روش برای تولید انواع ورق کاربرد دارد:

1- روش نورد گرم: در تهیه ورق سیاه کاربرد دارد.

2- روش نورد سرد: در تولید ورق روغنی استفاده می شود.

در روش نورد گرم، ورق آهن تا دمای نزدیک ذوب گرم می شوند، در مرحله ی بعد عملیات پوسته زادیی انجام می شود و در نهایت با ضخامت های ۱٫۲ تا ۱۶ میلیمتر عرضه می گردند. در طی این عملیات ورق بصورت محصول مات وارد بازار می شود به همین دلیل با نام ورق سیاه معروف است.

در طی عملیات نورد سرد صفحات ورق سیاه به ورق روغنی تبدیل می شوند در این روش از ضخامت ورق سیاه کاسته شده و در نهایت ورق روغنی تولید می شود، برای مثال برای تولید ورق روغنی با ضخامت n میلیمتر از ورق سیاه با ضخامت n+1 استفاده می گردد.

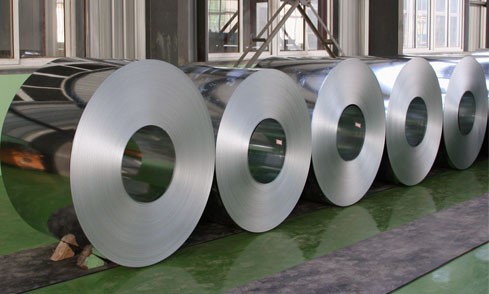

کلاف ورق روغنی

در طی عملیات نورد سرد دو ویژگی اساسی به ورق سیاه افزوده می شود.

1- افزایش کیفیت ظاهری فلز: در این روش نه تنها از کیفیت نهایی ورق کاسته نمی شود، بلکه باعث افزایش کیفیت ظاهری ورق شده و محصولی با ظاهری براق و زیبا تولید می شود به همین دلیل در صنایعی که ظاهر جسم تولید شده مهم است دارای کاربرد بالایست.

2- افزایش مقاومت و کشش پذیری بسیار بالا

چگونگی تولید ورق روغنی

همان طور که در بالا گفته شد، ورق روغنی در طی عملیات نورد سرد از ورق سیاه تولید می شود. در ادامه به توضیح مراحل تبدیل ورق سیاه به ورق روغنی می پردازیم.

مرحله ابتدایی :

1- اسید شویی: این مرحله برای شستن و از بین بردن پولک های سیاهی که در سطح ورق هست کاربرد دارد.

2- نورد کاری: اجرای چندین بار عملیات نورد کاری در دمای پایین، نتیجه این فرآیند کاهش ضخامت ورق اولیه است.

مرحله نورد سرد:

به عبور دادن ورق های فلزی از میان تعدادی غلتک به اصطلاح نورد کاری گفته می شود، در این روش یکسری خصوصیات فیزیکی خاص به فلز افزوده می شود. این خصوصیات شامل افزایش مقامت فلز، افزایش خاصیت کششی و بالا رفتن ویژگی استحکام و لعاب یا رنگ پذیری فلز می شود.

همانطور که در بالا گفته شد دو روش کلی برای عملیات نورد در صنعت استفاده می شود، نورد سرد و نورد گرم. در روش سرد، ورق های فلزی در دمای کم به طور مثال بین دمای محیط تا دمای 200 درجه، همزمان با وارد نمودن فشار بسیار بالا، از بین چندین غلتک می گذرد. مهمترین فاکتورهای که به فلز در طی این روش افزوده می شود.

1- بالا رفتن استحکام و مقاومت فلز در نتیجه داشتن مقاومت بالا در برابر فشار و وزن بالا قابل استفاده در صنعت ساختمان سازی بلاخص در ساخت سازهای بسیار بزرگ

2- کاهش ضخامت فلز

3- تغییر ظاهر فلز ( افزایش کیفیت ظاهری فلز)

انواع ورق روغنی با کاربرد آن در صنایع گوناگون :

بسته به ترکیبات فلزی که در تولید ورق روغنی بکار رفته شده است، ورق روغنی دارای انواع متنوع و در نتیجه کاربردهای گوناگون در صنایع مختلف خواهد داشت.

تقسیم بندی انواع ورق روغنی با توجه به نوع کاربرد:

ورق روغنی با توجه به ویژگی های که دارد در صنایع متنوعی استفاده می شود.

1- بالا بودن امکان شکل پذیری داشتن سطح مسطح و براق: در صنعت های نظیر تولید لوازم خانه، انواع مبلمان و صنعت خودرو سازی

2- امکان رنگ یا لعاب پذیری: برای تولید ورق گالوانیزه رنگی

3- داشتن ظاهر زیبا درکنار کیفیت بی نظیر: در تولید ورق گالوانیزه

خط تولید ورق روغنی

تقسیم بندی ورق روغنی براساس ترکیب آلیاژهای به کاررفته:

انواع ورق روغنی ایجاده شده بسته به آلیاژی که در تولید آن بکار رفته است دارای ویژگی های منحصر بفردی است، با در نظر گرفتن این موضوع که در تولید ورق روغنی چند درصد عناصری مانند کربن، منگنز و تیتانیوم و یا سایر فلزات بکار رفته و درصد هرکدام به چه میزان است، انواع محصولات زیر تولید می شوند.

1- ورق روغنی عادی ST12 : در تولید این نوع ورق روغنی درصد کربن به کار رفته در زمان تولید پایین است، این نوع ورق در مصارف صنعتی و تجاری بکار میرود.

2- ورق های با قابلیت نیمه کشش و با استاندارد ST13 : مثال بارز برای تولید قطعات الکترونیکی و بدنه اتومبیل و وسایل نقلیه مثل گل گیر و سایر قسمت های فلزی ماشین آلات

3- دارای قابلیت فوق کشش ST14: به عنوان مثال در ساخت فیلتر اتومبیل

4- قابلیت لعاب پذیری EK2: برای انواع محصولات خانگی مانند آبگرمکن، اجاق گاز، بخاری و یخچال

5- ویژگی ضد سایشی QSTE : مهمترین کاربرد این نوع ورغنی در قسمت هایی است که امکان ساییدگی محصول بالاست، به عنوان مثال قطعات زیرین اتومبیل.

6- قابلیت ضد زنگی: برای تهیه اگزوز

انواع سایزبندی ورق روغنی

مانند سایر ورق های فلزی، ورق روغنی نیز در کارخانجات گوناگونی تولید می گردد، از جمله کارخانجات تولید کننده ورق روغنی در ایران می توان به، شرکت هفت الماس، شرکت فولاد مبارکه و شرکت فولاد غرب اشاره نمود. بسته به کارخانه تولید کننده هریک از ورق های روغنی دارای و سایز و ابعاد گوناگونی می باشند. علاوه بر ابعاد استاندارد ورق روغنی، این امکان برای مشتریان در برخی از کارخانجات وجود دارد که ابعاد مورد نظر خود را به صورت سفارشی برش بزنند.

ابعاد استاندارد ورق روغنی:

سایز استاندارد برای عرض ورق روغنی 100 و 125 cm

ضخامت استاندارد برای ورق روغنی از 003/0 الی 3 mm

نکته: ورق روغنی در انواع متنوع ضد زنگ و ضد سایش، همچین با قابلیت رنگ پذیری و لعاب گیری تولید می شوند. همچنین با توجه به ضخامت انواع ورق روغنی در صنایع گوناگونی مورد استفاده قرار می گیرد.

قیمت ورق روغنی و عوامل تاثیرگذار

قیمت ورق روغنی مانند سایر محصولات فولادی به قیمت فلز آهن و فولاد بستگی دارد. عواملی نظیر قیمت ورق آهن، وزن ورق آهن به کار رفته در تولید ورق روغنی که به صورت مستقیم بر قیمت ورق آهن روغنی تاثیرگذار است. تغییرات قیمت ورق روغنی به صورت مستقیم بر روی قيمت ورق گالوانيزه متاثر است. هر یک از شرکت های تولید کننده ورق روغنی با توجه به هزینه های گوناگونی که در زمان تولید ورق روغنی متحمل می شوند، لیست قیمت متفاوتی ارائه می دهند. این هزینه ها شامل قیمت مواد اولیه نظیر سنگ آهن، هزینه سوخت و مواد نفتی، هزینه های مربوط به حمل و نقل و تغییرات قیمت جهانی فلزات و تاثیر تورم جهانی است.

انواع ورق روغنی با ضخامت های متنوعی تولید می شود این ویژگی عامل دیگری بر متفاوت بودن قیمت ورق روغنی است، به طور مثال قیمت ورق روغنی هفت الماس با ضخامت 0.4 با قیمت ورق روغنی هفت الماس با ضخامت 1.25 متفاوت است.

وب سایت فولاد ایران یک وب سایت مرجع در زمینه قیمت انواع ورق های فلزی است، مهترین محصولات این وب سایت:

1- ورق گالوانیزه: شامل شرکت های ورق گالوانیزه امیرکبیر کاشان، ورق گالوانیزه هفت الماس، ورق گالوانیزه تاراز، ورق گالوانیزه شهرکرد و ورق گالوانیزه سمنان

3- ورق روغنی

جهت مشاهده و استعلام از قیمت محصولات و ارائه مشاوره رایگان به وب سایت فولاد ایران به آدرس اینترنتی https://fooladiran.com مراجعه نمائید.

الی گشت

الی گشت

خرید سرور hp

خرید سرور hp

بلیط هواپیما

بلیط هواپیما

مزایده ایران خودرو

مزایده ایران خودرو

مجله سرگرمی فانیبو

مجله سرگرمی فانیبو

گاز رومیزی

گاز رومیزی

هزینه معلم خصوصی ساعتی چند؟

هزینه معلم خصوصی ساعتی چند؟

طراحی پورتال سازمانی

طراحی پورتال سازمانی

esfahanahan.com

esfahanahan.com

اجاره وثیقه

اجاره وثیقه

هارد سرور اچپی - خرید هارد سرور HP

هارد سرور اچپی - خرید هارد سرور HP

خرید وب مانی

خرید وب مانی

مجله سفر و گردشگری

مجله سفر و گردشگری

طراحی سایت تبریز

طراحی سایت تبریز

آموزش طراحی لباس

آموزش طراحی لباس

خرید از ebay

خرید از ebay

اجاره وثیقه

اجاره وثیقه

الکترود جوشکاری آذرجوش

الکترود جوشکاری آذرجوش

رم سرور اچپی - قیمت رم سرور اچپی

رم سرور اچپی - قیمت رم سرور اچپی

بلیط استانبول

بلیط استانبول

تبلیغات چریکی

تبلیغات چریکی

تعمیرکار کرکره برقی

تعمیرکار کرکره برقی

آموزش تعمیرات موبایل

آموزش تعمیرات موبایل

اجاره سوله در جاده مخصوص کرج

اجاره سوله در جاده مخصوص کرج

دوره فارکس

دوره فارکس

چاپ سی دی

چاپ سی دی

تعمیرکار درب ریموتی پارکینگ

تعمیرکار درب ریموتی پارکینگ

تعمیرکار جک پارکینگ

تعمیرکار جک پارکینگ

تور مسکو سن پترزبورگ

تور مسکو سن پترزبورگ

فروشگاه اینترنتی

فروشگاه اینترنتی

قیمت پارتیشن شیشه ای

قیمت پارتیشن شیشه ای

شیرآلات قهرمان

شیرآلات قهرمان

سرور مجازی بورس

سرور مجازی بورس

پارتیشن اداری

پارتیشن اداری

تعمیرکار درب اتوماتیک

تعمیرکار درب اتوماتیک

دانلود آهنگ ارشاد

دانلود آهنگ ارشاد

آموزش تعمیرات برد

آموزش تعمیرات برد

آینه کاری

آینه کاری

خرید فالور ارزان

خرید فالور ارزان

سایت ترجمه

سایت ترجمه

سالن عقد شیک

سالن عقد شیک

خرید فالوور واقعی فعال

خرید فالوور واقعی فعال

رستاک شلف،انواع قفسه های فلزی فروشگاهی

رستاک شلف،انواع قفسه های فلزی فروشگاهی

شیر قهرمان

شیر قهرمان

آموزش بورس

آموزش بورس

لوله مانیسمان

لوله مانیسمان

اخبار جدید سهام عدالت

اخبار جدید سهام عدالت

گاز صفحه ای تکنوگاز

گاز صفحه ای تکنوگاز

خرید سرور مجازی

خرید سرور مجازی

کاندوم اکسپرس

کاندوم اکسپرس

سرویس خواب دو نفره ساحل چوب

سرویس خواب دو نفره ساحل چوب

بلیط استانبول

بلیط استانبول

خرید یوسی پابجی موبایل

خرید یوسی پابجی موبایل

مزایده خودرو

مزایده خودرو

vamezdevaj

vamezdevaj

رپورتاژ آگهی

رپورتاژ آگهی

شیرآلات

شیرآلات

رسام سرور

رسام سرور

کارتون دوبله فارسی

کارتون دوبله فارسی

نظر شما چیست؟

لیست نظرات

نظری ثبت نشده است